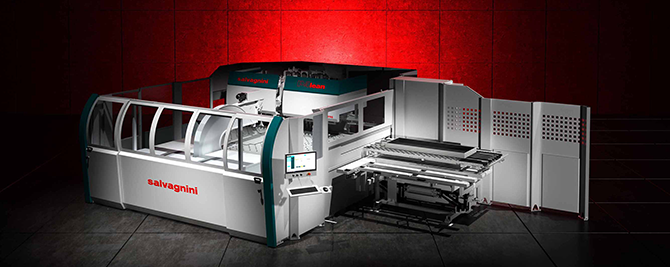

P4 - 자동 절곡기

Factory 4.0의 세계로 초대합니다.

- P4는 Guido Salvagnini에 의해 1977년 최초 발명된 이후 오늘날까지 계속 진화하고 있습니다.

- 전세계 75개국에 약 3,000대 이상의 시스템을 공급했습니다.

- 살바니니는 가장 다양한 종류의 자동 절곡기를 제조 및 공급하고 있습니다.

- 살바니니는 4차 산업혁명의 흐름에 맞춰 전세계에서 가장 큰 자동 절곡기 공장을 보유하고 있습니다.

| CHECKLIST | |

| 유연성: | 0.4mm에서 3.2mm 두께까지 다양한 제품 생산 |

| 생산성: | 가공 공정 중 셋업으로 기종 교체 시간 제로화 |

| 스마트: | MAC3.0 실시간 보정 기술로 균일하고 정확한 가공 품질, 제로 스크랩 |

| 편리성: | 직관적이고 쉬운 프로그래밍 소프트웨어 |

| 확장성: | Factory 4.0 환경에 맞춘 확장 모듈형 |

| 다재 다능: | 절단 프로파일 또는 연결 파트의 절곡을 위한 고객 맞춤 솔루션도 가능 |

| 다양성: | 가장 다양한 종류의 모델 보유 |

| 모델 | P4-2120 | P4-2225 |

| 기술 제원 | ||

| 최대 공급 자재 길이 (mm) | 2495 | 2815 |

| 최대 공급 자재 폭 (mm) | 1524 | 1524 |

| 최대 회전 대각 길이 (mm) | 2500 | 2820 |

| 최대 절곡 가압력 (kN) | 330 | 590 |

| 최대 클램핑 가압력 (kN) | 530 | 635 |

| 최대 절곡 길이 (mm) | 2180 | 2200 |

| 최대 절곡 높이 (mm) | 203 | 254 |

| 최소 절곡 두께 (mm) | 0.4 | 0.5 |

최대 절곡 두께 및 각도 – 연강, UTS 410 N/mm2 (mm) | 3.2 (±90°) 2.5 (±130°) 2.1 (±135°) | 3.2 (±90°) 2.5 (±130°) 2.1 (±135°) |

| 최대 절곡 두께 및 각도 – 스텐레스, UTS 660 N/mm2 (mm) | 2.5 (±90°) 2.1 (±125°) 1.6 (±135°) | 2.5 (±90°) |

| 최대 절곡 두께 및 각도 – 알루미늄, UTS 265 N/mm2 (mm) | 4.0 (±120°) 3.5 (±130°) | 4.0 (±120°) |

| 모델 | P4-2520 | P4-3125 |

| 기술 제원 | ||

| 최대 공급 자재 길이 (mm) | 3050 | 3495 |

| 최대 공급 자재 폭 (mm) | 1524 | 1524 |

| 최대 회전 대각 길이 (mm) | 3200 | 3500 |

| 최대 절곡 가압력 (kN) | 660 | 625 |

| 최대 클램핑 가압력 (kN) | 1060 | 825 |

| 최대 절곡 길이 (mm) | 2500 | 3100 |

| 최대 절곡 높이 (mm) | 203 | 254 |

| 최소 절곡 두께 (mm) | 0.5 | 0.5 |

| 최대 절곡 두께 및 각도 – 연강, UTS 410 N/mm2 (mm) | 3.2 (± 90°) 2.5 (± 130°) 2.1 (± 135°) | 3.2 (± 90°) 2.5 (± 130°) 2.1 (± 135°) |

| 최대 절곡 두께 및 각도 – 스텐레스, UTS 660 N/mm2 (mm) | 2.5 (± 90°) 2.1 (± 125°) 1.6 (± 135°) | 2.5 (± 90°) 2.1 (± 125°) 1.6 (± 135°) |

| 최대 절곡 두께 및 각도 – 알루미늄, UTS 265 N/mm2 (mm) | 4.0 (± 120°) 3.5 (± 130°) 3.0 (± 135°) | 4.0 (± 120°) 3.5 (± 130°) 3.0 (± 135°) |

| 모델 | P4-3220 |

| 기술 제원 | |

| 최대 공급 자재 길이 (mm) | 3850 |

| 최대 공급 자재 폭 (mm) | 1524 |

| 최대 회전 대각 길이 (mm) | 4000 |

| 최대 절곡 가압력 (kN) | 660 |

| 최대 클램핑 가압력 (kN) | 1060 |

| 최대 절곡 길이 (mm) | 3200 |

| 최대 절곡 높이 (mm) | 203 |

| 최소 절곡 두께 (mm) | 0.5 |

| 최대 절곡 두께 및 각도 – 연강, UTS 410 N/mm2 (mm) | 3.2 (±90°) |

| 최대 절곡 두께 및 각도 – 스텐레스, UTS 660 N/mm2 (mm) | 2.5 (±90°) |

| 최대 절곡 두께 및 각도 – 알루미늄, UTS 265 N/mm2 (mm) | 4.0 (±120°) |

| 모델 | P4-4020 | ||

| 기술 제원 | |||

| 최대 공급 자재 길이 (mm) | 4000 | ||

| 최대 공급 자재 폭 (mm) | 1524 | ||

| 최대 회전 대각 길이 (mm) | 4050 | ||

| 최대 절곡 가압력 (kN) | 660 | ||

| 최대 클램핑 가압력 (kN) | 1060 | ||

| 최대 절곡 길이 (mm) | 400-3200 | 3200-3850 | 3850-4000 |

| 최대 절곡 높이 (mm) | 203 | 203 | 203 |

| 최소 절곡 두께 (mm) | 0.5 | ||

| 최대 절곡 두께 및 각도 – 연강, UTS 410 N/mm2 (mm) | 3.2 (±90°) | 2.5 (±125°) | 1.6 (±130°) |

| 최대 절곡 두께 및 각도 – 스텐레스, UTS 660 N/mm2 (mm) | 2.5 (±90°) 2.1 (±125°) 1.6 (±135°) | 2.5 (±90°) 2.1 (±120°) 1.6 (±135°) | 1.3 (±120°) |

| 최대 절곡 두께 및 각도 – 알루미늄, UTS 265 N/mm2 (mm) | 4.0 (±120°) | 4.0 (±120°) | 2.5 (±125°) |

표준 장비 기준의 수치임. 사전 공지 없이 데이터 수정할 수도 있음.